Zmiana obrotów silnika 3 fazowego jest kluczowym zagadnieniem w wielu zastosowaniach przemysłowych. Właściwe dostosowanie prędkości obrotowej pozwala na optymalizację procesów produkcyjnych oraz zwiększenie efektywności energetycznej. Istnieje wiele metod, które umożliwiają regulację obrotów, w tym zmiana częstotliwości zasilania, zastosowanie falownika oraz algorytmy sterowania.

Ważne jest jednak, aby podejść do tego zagadnienia z odpowiednią ostrożnością. Niewłaściwe dostosowanie parametrów silnika może prowadzić do jego uszkodzeń oraz nieefektywnej pracy. W artykule omówimy różne metody zmiany obrotów silnika 3 fazowego i podpowiemy, jak uniknąć potencjalnych problemów.

Kluczowe informacje:- Zmiana częstotliwości zasilania wpływa na prędkość obrotową silnika.

- Falownik pozwala na precyzyjne dostosowanie napięcia i częstotliwości.

- Algorytmy sterowania umożliwiają optymalne dostosowanie parametrów pracy silnika.

- Zmiana napięcia jest mniej efektywna, szczególnie przy dużych obciążeniach.

- Zmiana liczby par biegunów wymaga skomplikowanych modyfikacji, ale umożliwia precyzyjne sterowanie obrotami.

- Niewłaściwe zmiany mogą prowadzić do uszkodzeń silnika i nieefektywnej pracy.

Jak zmienić obroty silnika 3 fazowego za pomocą falownika

Falownik to kluczowe urządzenie, które umożliwia precyzyjne dostosowanie prędkości obrotowej silnika 3 fazowego. Dzięki niemu można łatwo regulować obroty, co jest niezwykle ważne w wielu zastosowaniach przemysłowych. Właściwe ustawienie falownika pozwala na optymalizację procesów i oszczędność energii.

W procesie zmiany obrotów silnika za pomocą falownika istotne jest zrozumienie, jak działa to urządzenie. Zmienia ono zarówno napięcie, jak i częstotliwość zasilania, co pozwala na dostosowanie prędkości obrotowej do konkretnych potrzeb. Poniżej przedstawiamy kilka korzyści płynących z użycia falownika:

- Możliwość precyzyjnej regulacji prędkości obrotowej.

- Oszczędność energii poprzez optymalizację pracy silnika.

- Zmniejszenie zużycia energii elektrycznej w porównaniu do tradycyjnych metod.

- Zwiększenie żywotności silnika dzięki łagodnym startom i zatrzymaniom.

- Możliwość zdalnego monitorowania i sterowania pracą silnika.

Zrozumienie działania falownika dla silników trójfazowych

Falownik działa na zasadzie konwersji prądu stałego na prąd zmienny o regulowanej częstotliwości. W prostych słowach, przekształca energię elektryczną, aby dostosować ją do wymagań silnika. Kluczowymi komponentami falownika są: prostownik, filtr oraz inwerter. Prostownik przekształca prąd zmienny na stały, filtr wygładza sygnał, a inwerter konwertuje prąd stały z powrotem na prąd zmienny o pożądanej częstotliwości.

Krok po kroku: Instalacja falownika w silniku 3 fazowym

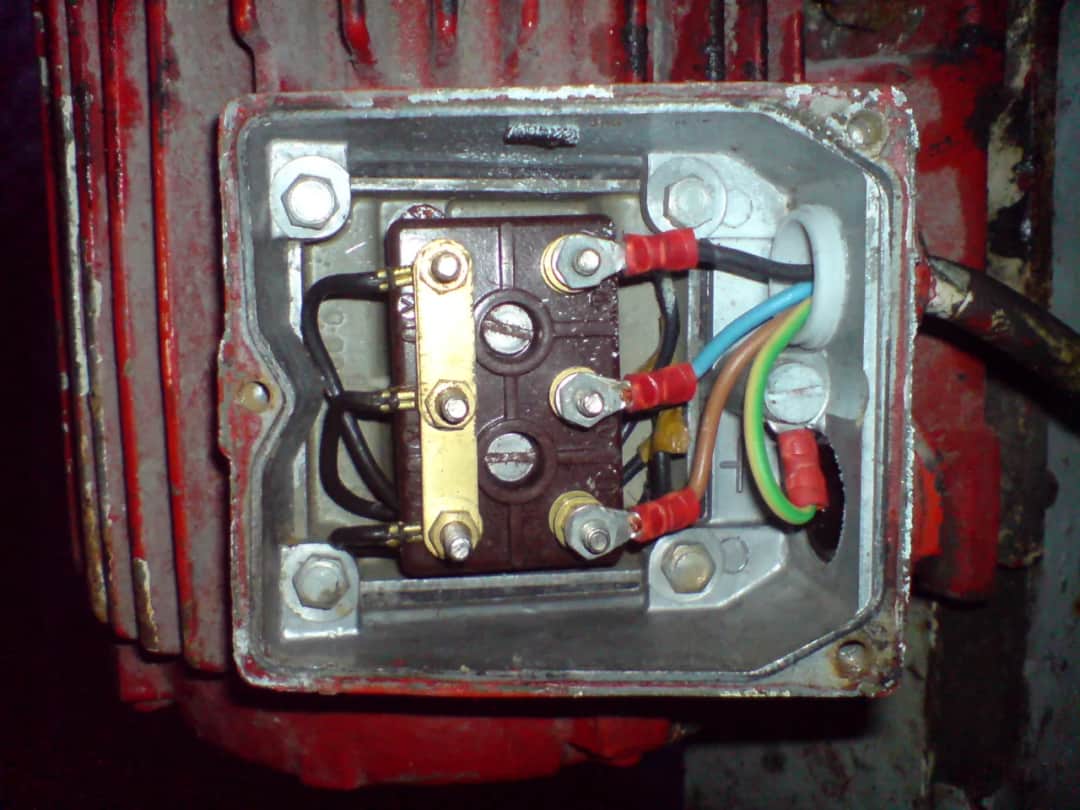

Instalacja falownika wymaga staranności i zrozumienia kilku kluczowych kroków. Po pierwsze, należy wybrać odpowiedni falownik do konkretnego silnika, biorąc pod uwagę jego moc i wymagania. Następnie, po zainstalowaniu falownika, należy podłączyć go do silnika zgodnie z instrukcją producenta. Upewnij się, że wszystkie połączenia są dobrze zabezpieczone.

W trzecim kroku, po zakończeniu instalacji, warto przeprowadzić testy, aby upewnić się, że falownik działa poprawnie. W przypadku problemów, sprawdź połączenia oraz ustawienia parametrów falownika. Często zdarza się, że niewłaściwe ustawienia mogą prowadzić do nieefektywnej pracy silnika. Warto również zwrócić uwagę na wentylację falownika, aby uniknąć przegrzewania się urządzenia.

Zmiana częstotliwości zasilania dla regulacji obrotów

Zmiana częstotliwości zasilania jest kluczowym sposobem na regulację prędkości silnika. Właściwa częstotliwość wpływa na obroty silnika, co jest niezwykle istotne w różnych zastosowaniach przemysłowych. Zwiększenie częstotliwości powoduje wzrost prędkości obrotowej, podczas gdy jej obniżenie prowadzi do spowolnienia działania silnika.

Warto zrozumieć, jak częstotliwość zasilania wpływa na wydajność silnika. Każdy silnik ma swoje specyfikacje, które określają optymalne wartości częstotliwości. Dlatego ważne jest, aby dostosować częstotliwość do wymagań konkretnego silnika, co pozwoli na jego efektywną pracę i wydłużenie żywotności.Jak obliczyć odpowiednią częstotliwość dla silnika

Obliczenie odpowiedniej częstotliwości dla silnika 3 fazowego można przeprowadzić za pomocą prostego wzoru. Wzór ten uwzględnia liczbę par biegunów oraz prędkość obrotową silnika. Generalnie, częstotliwość (f) można obliczyć ze wzoru: f = (n × p) / 60, gdzie n to prędkość obrotowa w obrotach na minutę, a p to liczba par biegunów.

Na przykład, jeśli mamy silnik o prędkości 1500 RPM i 2 pary biegunów, obliczenia będą wyglądały następująco: f = (1500 × 2) / 60, co daje 50 Hz. To oznacza, że silnik powinien być zasilany częstotliwością 50 Hz, aby osiągnąć optymalną prędkość obrotową.

Praktyczne wskazówki dotyczące zmiany częstotliwości

Zmiana częstotliwości zasilania wymaga ostrożności i odpowiednich narzędzi. Przede wszystkim, zawsze należy monitorować parametry pracy silnika podczas zmiany częstotliwości, aby uniknąć uszkodzeń. Warto także korzystać z falowników, które umożliwiają płynne dostosowanie częstotliwości bez ryzyka nagłych skoków.

W praktyce, przed wprowadzeniem jakichkolwiek zmian, zaleca się wykonanie analizy obciążenia silnika. Dzięki temu można lepiej dostosować częstotliwość do wymagań aplikacji. Użycie odpowiednich narzędzi do pomiaru i monitorowania parametrów pracy silnika jest kluczowe dla zapewnienia jego efektywności i bezpieczeństwa.| Częstotliwość (Hz) | Obroty (RPM) |

| 50 | 1500 |

| 60 | 1800 |

| 75 | 2250 |

Czytaj więcej: Jak samemu zdjąć oponę z felgi - uniknij kosztów serwisu i bólu

Algorytmy sterowania silnikiem dla precyzyjnej regulacji

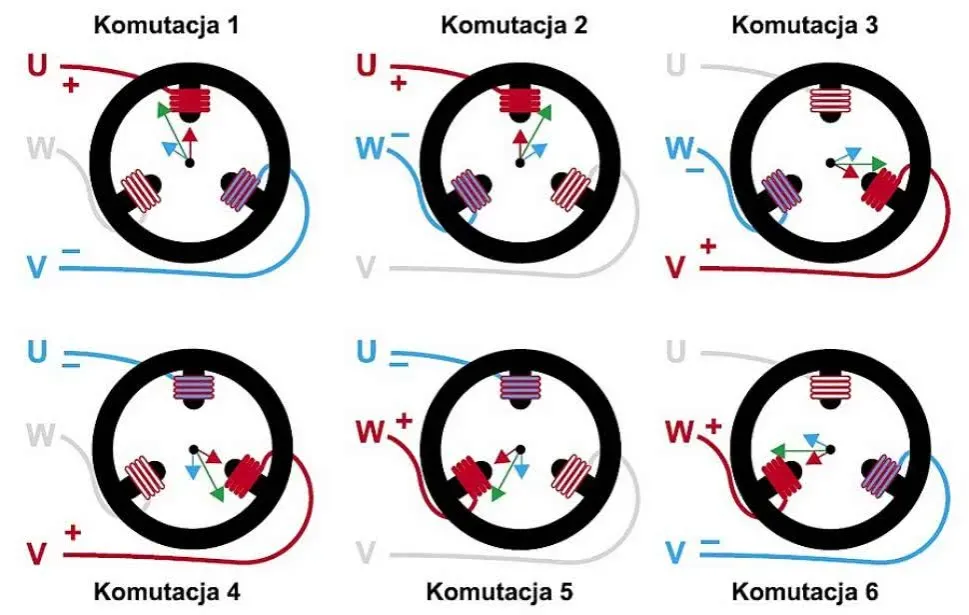

Algorytmy sterowania są kluczowe dla precyzyjnej regulacji obrotów silnika. Umożliwiają one optymalne dostosowanie parametrów pracy silnika do zmieniających się warunków. Dzięki nim można uzyskać lepszą wydajność oraz zwiększyć efektywność energetyczną. Wśród najczęściej stosowanych algorytmów znajdują się: PID, Fuzzy Logic oraz algorytmy adaptacyjne.

Algorytmy te różnią się od siebie podejściem do regulacji. Na przykład, algorytm PID (proporcjonalno-całkująco-różniczkujący) jest jednym z najpopularniejszych, ponieważ zapewnia stabilność i szybkość reakcji. Z kolei algorytmy Fuzzy Logic pozwalają na bardziej elastyczne podejście do regulacji, co jest przydatne w niestandardowych warunkach. Wybór odpowiedniego algorytmu zależy od specyficznych potrzeb aplikacji.

Jakie są dostępne algorytmy sterowania silnikiem?

Wśród dostępnych algorytmów sterowania silnikiem można wymienić kilka kluczowych typów. Algorytm PID jest szeroko stosowany w różnych systemach automatyki, ponieważ łączy prostotę z efektywnością. Fuzzy Logic, z drugiej strony, jest idealny do zastosowań, gdzie dane są nieprecyzyjne lub zmienne. Algorytmy adaptacyjne dostosowują się do zmieniających się warunków pracy, co czyni je idealnymi do dynamicznych aplikacji.

Zastosowanie algorytmów w praktyce dla lepszej wydajności

W praktyce, algorytmy sterowania mogą znacząco poprawić wydajność silników. Na przykład, w systemach HVAC (ogrzewanie, wentylacja i klimatyzacja), zastosowanie algorytmu PID pozwala na utrzymanie stałej temperatury, co przekłada się na oszczędności energii. W przypadku silników elektrycznych, algorytmy Fuzzy Logic mogą dostosować prędkość obrotową w zależności od obciążenia, co zwiększa efektywność.Innym przykładem zastosowania algorytmów jest przemysł motoryzacyjny, gdzie algorytmy adaptacyjne regulują działanie silników w zależności od warunków jazdy. Dzięki temu możliwe jest uzyskanie lepszej wydajności paliwowej oraz zmniejszenie emisji spalin. Warto zwrócić uwagę, że odpowiedni wybór algorytmu może mieć kluczowe znaczenie dla efektywności całego systemu.

Wybór odpowiednich algorytmów sterowania kluczem do efektywności

W artykule omówiono, jak algorytmy sterowania wpływają na precyzyjną regulację obrotów silnika, podkreślając ich znaczenie w różnych zastosowaniach przemysłowych. Algorytmy takie jak PID, Fuzzy Logic oraz algorytmy adaptacyjne oferują różne podejścia do regulacji, co pozwala na dostosowanie ich do specyficznych wymagań aplikacji. Na przykład, algorytm PID zapewnia stabilność i szybkość reakcji, podczas gdy Fuzzy Logic jest idealny w warunkach, gdzie dane są nieprecyzyjne.

Przykłady zastosowania algorytmów w praktyce, takie jak w systemach HVAC czy w przemyśle motoryzacyjnym, pokazują, jak odpowiedni wybór algorytmu może prowadzić do znacznych oszczędności energii oraz poprawy wydajności. W kontekście zmieniających się warunków pracy silników, algorytmy adaptacyjne dostosowują parametry w czasie rzeczywistym, co czyni je kluczowymi dla efektywności systemów. Wybór odpowiedniego algorytmu jest zatem niezbędny dla optymalizacji działania silników i zwiększenia ich efektywności energetycznej.